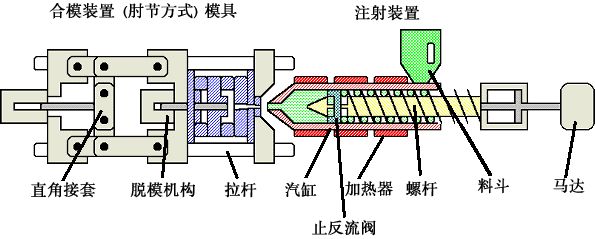

注射成型工艺是指将熔融的原料压制、注射、冷却、分离,从而生产出一定形状的半成品的工艺。

塑料零件的注射成型过程主要包括夹紧—充注—气辅、水辅压力冷却—开孔—释放六个阶段。

1.填充阶段

填充是整个注射成型周期的第一步,从模具关闭到注射,直到模具型腔填充到约95%。理论上,充填时间越短,成型效率越高;但在实际生产中,成型时间(或注塑速度)受许多条件制约。

高速灌装。当进行高速充填时,剪切速率较高,由于剪切变稀,塑性体粘度下降,使整体流动阻力降低;局部粘性热效应也使凝固层的厚度变薄。因此,在流动控制阶段,填充行为往往取决于要填充的体积。即在流动控制阶段,由于高速填充,熔体的剪切减薄效果趋于较大,而薄壁的冷却效果不明显,因此速度的效用占优势。

低速填充。当导热控制低速灌装时,剪切速率低,局部粘度高,流动阻力大。由于热塑补料速度较慢,流动速度较慢,使热传导效果更加明显,热量被冷模壁迅速带走。少量的粘性加热使凝固层厚度变厚,进一步增加了壁面较薄部位的流动阻力。

由于喷泉的流动,流动波前面的塑料聚合物链涉及几乎平行的流动波前。因此,当两个塑料熔体相遇时,接触面的聚合物链彼此平行;此外,两种熔体具有不同的性质(腔体中的不同停留时间,温度和压力不同),导致熔体的熔融区。显微镜,结构强度差。当部件以在光下的适当角度放置时,在视觉上观察到,并且发现产生显着的粘合线,这是焊接线的形成机构。焊接线不仅影响塑料部件的外观,还具有松散的微观结构,这趋于引起应力浓度,从而降低了部件的强度并发生断裂。

通常,在高温区域中焊接的焊接线的强度良好。由于高温,聚合物链相对较好,并且它可以彼此穿透和缠结。另外,高温区域中的两个熔体的温度相对接近,熔体的热性质几乎相同,这增加了焊接区域的强度;在低温区域中,焊接强度差。

2.压力保持阶段

填充阶段的作用是不断施加压力,使熔体致密,并增加塑料的密度(密度),以补偿塑料的收缩行为。在保压过程中,由于腔体被塑料填充,背压很高。在保压压实过程中,注塑机的螺杆只能缓慢的微微向前移动,塑料的流动速度也很慢。此时的流称为保压流。由于塑料在保压阶段被模壁加速固化,熔体粘度也迅速增加,所以模腔内阻力较大。在保压后期,材料密度不断增加,塑件逐渐成型。压力保持阶段一直持续到闸门固化和密封。此时,保压阶段的空腔压力达到最高值。

在保持阶段期间,由于相对高的压力,塑料表现出部分可压缩性质。在较高的压力区域中,塑料是更密集的,密度更高;在较低的压力区域中,塑料是松散的,密度较低,从而导致密度分布随位置和时间而变化。压力保持过程中的塑料流速极低,流量不再起着主导作用;压力是影响压力保持过程的主要因素。在包装过程中,塑料填充了腔体,并且逐渐凝固的熔体充当用于传递压力的介质。腔体中的压力通过塑料转移到模壁的表面,该塑料具有打开模具的趋势,从而需要夹紧力所需的夹紧力。模具上的力将在正常条件下略微打开模具,这将有助于防止模具;然而,如果模塑力太大,它将容易地使模塑产品毛刺,溢出,甚至打开模具。Therefore, when selecting an injection molding machine, an injection molding machine with a large enough clamping force should be selected to prevent the mold from rising and to effectively maintain the pressure.

在新的注塑环境下,我们需要考虑一些新的注塑方法,例如气体辅助模塑,水辅成型和泡沫注塑成型。

3.冷却阶段

在注塑模具中,冷却系统的设计是非常重要的。这是因为成型的塑料制品只能冷却固化到一定的硬度,并且塑料制品在脱模后可以防止受到外力的变形。由于冷却时间约占整个成型周期的70%到80%,一个精心设计的冷却系统可以显著减少成型时间,提高注射生产率,并降低成本。冷却系统设计不当会延长成型时间,增加成本;冷却不均匀会进一步造成塑料制品的翘曲。

根据实验,熔体进入模具的热量大致分为两部分,其中5%的热量辐射对流到大气中,剩下的95%从熔体传导到模具中。在模具中,由于冷却水管的作用,热量通过模架的传热从型腔内的塑料传递到冷却水管中,然后通过热对流被冷却液体带走。少量没有被冷却水带走的热量继续在模具中传导,与外界接触后逸散到空气中。

注塑成型的模塑循环包括夹紧时间,填充时间,保持时间,冷却时间和脱模时间。其中,冷却时间占最大比例,约70%至80%。因此,冷却时间将直接影响塑料产品成型周期的长度和生产的尺寸。在脱模阶段,塑料产品的温度应冷却至低于塑料产品的热变形温度的温度,以防止由于由外力引起的残余应力或翘曲和变形而导致塑料产品松动脱髓。

影响产品冷却速率的因素是:

(1)塑料产品设计。主要是塑料制品的壁厚。产品的厚度越大,冷却时间越长。通常,冷却时间与塑料制品的厚度的平方成比例,或者与最大流道直径的1.6功率成比例。也就是说,塑料产品的厚度加倍,冷却时间增加了4次。

(2)模具材料及其冷却方法。模具材料包括型芯、型腔材料、模板材料等对冷却速率影响较大。模具材料的传热系数越高,单位时间从塑料中换热越好,冷却时间越短。

(3)冷却水管配置。冷却水管离空腔越近,管径越大,数量越大,冷却效果越好,冷却时间越短。

(4)冷却剂流量。冷却水流速越大(一般实现紊流),冷却水通过热对流散热的效果越好。

(5)冷却剂的性质。冷却液的粘度和导热系数也影响结晶器的传热。冷却液粘度越低,换热系数越高,温度越低,冷却效果越好。

(6)塑料的选择。塑料是指塑料从热地面传导热量的速率。塑料的传热系数越高,传热效果越好,或者塑料的比热越低,温度容易变化,所以热量容易散失,导热效果越好,所需的冷却时间越短。

(7)处理参数设置。材料温度越高,模具温度越高,喷射器温度越低,所需的冷却时间越长。

冷却系统设计规则:

(1)所设计的冷却通道应保证冷却效果均匀、迅速。

(2)设计冷却系统的目的是保持模具适当、有效的冷却。冷却孔应该是标准尺寸,便于加工和组装。

(3)模具设计师在设计冷却系统时,必须根据塑件的壁厚和体积确定以下设计参数:冷却孔的位置和尺寸、长度、类型、结构和连接方式、冷却剂的流量和传热特性。

4.弹出阶段

脱模是注塑循环的最后一步。虽然产品已经冷成型,但脱模对产品的质量有着非常重要的影响。脱模不当会导致脱模过程中受力不均匀,以及脱模时产生变形。脱模方式主要有两种:顶出器脱模和脱料器脱模。模具设计时,要根据产品的结构特点选择合适的脱模方法,以保证产品质量。

与脱模模具脱模,喷射器的设置应尽可能均匀,在的地方和位置应选择脱模阻力是最大的塑料部件的强度和刚度最大,以避免变形和损坏的塑料部件。

脱模板一般用于深腔薄壁容器及不允许推杆痕迹的透明产品的脱模。该机构的特点是剥离力大且均匀,运动平稳,无明显残留痕迹。